WEISSER EMO-Exponate aus dem Bereich Drehen und Fräsen

Leistungsstarke Bearbeitungszentren und anspruchsvolle Applikationen

Auf der diesjährigen EMO präsentiert sich die Hardinge-Gruppe mit einer Fülle an technischen Innovationen im Bereich der Dreh- und Fräsbearbeitung.

WEISSER präsentiert unter anderem zwei Messeneuheiten: Einem horizontalen 5-Achs-Bearbeitungszentrum, dem MultiCenter MTS 1200/8, sowie einer Fertigungslösung für das Bearbeiten und Beschichten von Bremsscheiben der neusten Generation mit der Laserbeschichtungsanlage LMD BD 450.

WEISSER MultiCenter MTS 1200/8

Das auf der EMO erstmals vorgestellte multifunktionale, horizontale Bearbeitungszentrum WEISSER MultiCenter MTS 1200/8 ist prädestiniert für die Komplettbearbeitung hochkomplexer und -präziser Werkstücke aus Bereichen des Maschinenbaus, Elektromobilität, Medizintechnik sowie der Luft- und Raumfahrtindustrie

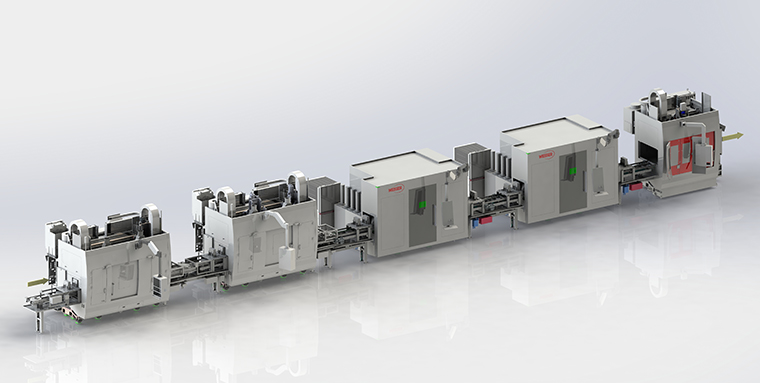

Abbildung 1: Das neu entwickelte Bearbeitungszentrum WEISSER MultiCenter MTS 1200/8 mit integrierter Automation

Bei der Entwicklung lag der Schwerpunkt, neben bestmöglicher Präzision und Schwingungsdämpfung, auf maximaler Flexibilität und Bedienerfreundlichkeit. Die massiv konzipierte Grundmechanik in Kombination mit 55-er Führungen garantiert beste Performance bei anspruchsvollen Anwendungen in der Hart- und Weichzerspanung.

Der 600 mm große X-Hub der Fräseinheit erleichtert den Einsatz langer Werkzeuge von 330 mm Länge. Im Vergleich zu ähnlichen Werkzeugmaschinen ist die Eingriffstiefe mit nur 480 mm deutlich geringer und sichert einen ergonomischen Zugang zum Arbeitsraum. Die extra breite Sichtscheibe sorgt für den nötigen Überblick in die Maschine.

Dank dem hohen Maß an Technologieintegration sind dem Bearbeitungsspektrum kaum Grenzen gesetzt. Dieses erstreckt sich beispielsweise von hoch komplexen Hydraulikkomponenten über Werkzeughalter, anspruchsvolle Wellen bis hin zu Komponenten der E-Mobilität.

Neben dem klassischen Drehen, Fräsen und Bohren kann das Bearbeitungszentrum auch die Prozesstechnologien Rotationsdrehen, Wälzschälen, Wälzfräsen sowie Wirbeldrehen abbilden. Optional kann die Maschine auch mit einem Laserkopf zur additiven Fertigung ausgestattet werden.

Mit Blick auf das Werkstückhandling bietet das MultiCenter MTS 1200/8 wahlweise eine interessante Alternative zu den meist kostenintensiven, externen Be- und Entladeportalen bzw. platzraubenden Roboterzellen. Für Werkstücke mit einem maximalen Durchmesser von 160 mm und einem maximalen Werkstückgewicht bis zu 20 kg lässt sich das Bearbeitungszentrum erstmals, optional mit einer integrierten Automation ausstatten. Das integrierte Be- und Entladehandling kann per NC-Achse beide Spindelnasen anfahren und die Werkstücke mittels je eines Greifers für Haupt- und Gegenspindel abnehmen. Die Ausgangsposition, von der das Werk- bzw. Reststück abgenommen bzw. abgelegt wird, befindet sich auf der rechten Seite, außerhalb der Werkzeugmaschine.

Weisser LMD BD 450

Da durch die Euro-7 Norm auch der Abrieb der Bremsen reguliert wird, rückt die Beschichtung von Bremsscheiben in den Fokus der Hersteller, denn durch neue Technologien können konventionelle Bremsscheiben in verschleißreduzierte und korrosionsbeständige „Low Emission Break Discs“ verwandelt werden.

Als Spezialist für Bremsscheibenbearbeitung bietet WEISSER, neben der bisherigen Prozesskette, welche die Dreh-, Bohr- und Schleifbearbeitung umfasst, zukünftig auch die Möglichkeit der Laserbeschichtung an.

Hierbei setzt WEISSER auf das sogenannte Laser Cladding, auch als Laserauftragsschweißen bekannt. Bei diesem additiven Fertigungsverfahren wird ein Werkstoffpulver durch ein Schutzgas in den Fokus eines Laserstrahl geblasen. Das pulverförmige Beschichtungsmaterial schmilzt im Schutzgas, noch bevor es auf die ebenfalls aufgeschmolzene Oberfläche des Werkstücks, in diesem Fall der Bremsscheibe, trifft. Das Ergebnis ist eine metallurgisch verbundene korrosions- und abrasionsbeständige Hartschicht auf der Bremsscheibe, bei geringem Wärmeverzug.

Dadurch wird die komplette Fertigungslösung für die Großserienproduktion der nächsten Bremsscheibengeneration bis Ø 450 mm mittels eines preisgünstigen Cost-per-part-Konzepts möglich.

In der schematisch dargestellten Prozesskette (Abbildung 2) werden zunächst die Dreh- und Bohrbearbeitungen auf zwei Vertikal-Bearbeitungszentren UNIVERTOR AM-T durchgeführt. Anschließend folgt die Laserbeschichtung in zwei Schritten, in denen zunächst die Verbindungsschicht und dann die Trägerschicht aufgetragen wird. Der nachgelagerte Schleifprozess erzeugt die geforderte Werkstückgeometrie.

Abbildung 2: Schematische Darstellung der Bearbeitungslinie von laserbeschichteten Bremsscheiben der neusten Generation

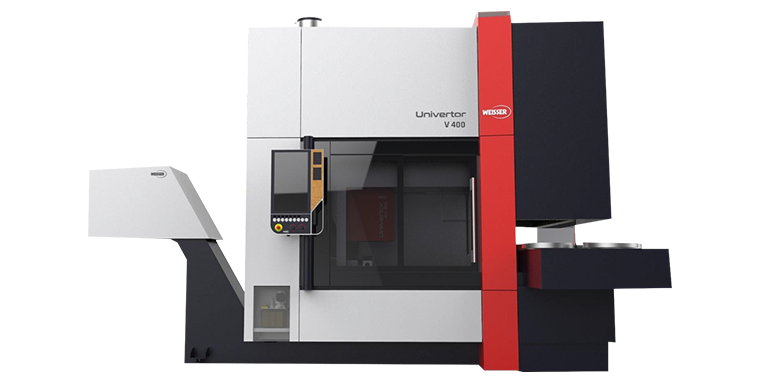

WEISSER UNIVERTOR V400

Mit der UNIVERTOR V400 wird bei WEISSER bewährte Technologie weitergedacht und die bekannte UNIVERTOR Baureihe erweitert.

Zwei leistungsstarke Scheibenrevolver in Kombination mit einer 4-Achseinheit ermöglichen eine hochproduktive Simultanbearbeitung und somit verkürzte Bearbeitungszeiten bzw. reduzierte Stückkosten. Aufgrund der großen A8-Spindeln sowie der verstärkten Revolver wird eine hohe Maschinenstabilität gewährleistet, die verschiedenste Fertigungsprozesse in bester Oberflächenqualität ermöglichen.

Das Einsatzspektrum erstreckt sich in der Mittel- und Großserienfertigung über unterschiedlichste Werkstoffe wie Guss, Aluminium, Stahl sowie Titan, von Bremsscheiben, Differentialgehäusen, Statorgehäusen bis hin zu Achsantriebsrädern.

Herzstück der UNIVERTOR V400 stellt das bewährte WEISSER Pick-Up System dar. Dieses lässt sich mit kundenindividuellen Automatisierungskonzepten kombinieren. Standardmäßig verfügt die UNIVERTOR V400 über ein kostengünstiges und funktionales Schlepprahmenband.

Abbildung 3: WEISSER UNIVERTOR V400